기자명

이건호 기자 (rheegh95@skkuw.com)

기술의 주재료인 리그닌은 펄프 산업의 부산물로 세계적으로 해마다 350억 톤 이상 발생된다. 재활용이 가능한 *생체고분자로 자연에서 쉽게 분해되는 바이오매스 에너지라는 점 때문에 학계의 주목을 받고 있다. 일부 추출과정을 거쳐 재활용하는 기존 방식에서는 많은 양의 유독성 무기산이 이용돼 오히려 환경에 해가 되는 측면이 있다. 또한, 추출된 리그닌은 고온 가공이 어려워 상용화에 한계가 있다.

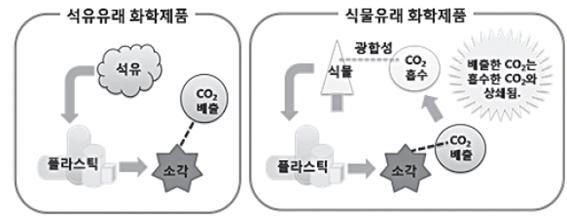

남 교수팀은 기존 방식과 달리 무독성 물질을 이용해 리그닌을 추출했다. 이에 열 안정성을 향상한 고분자 합성기술을 접목해 ‘리그닌 바이오 플라스틱’을 개발했다. 이것은 석유에서 합성한 일반 플라스틱과 달리 이산화탄소를 배출하지 않는 탄소 중립소재로 환경친화적이다. 또한 고온에서 성형 가공이 가능해 △복합재료 △성형품 △필름 등 여러 분야에 적용할 수 있다.

현재 연구팀은 현대자동차 연구소와 함께 자동차 내장재의 대체 방법에 초점을 맞춰 개발을 진행 중이다. △앞좌석 사이의 글러브 박스 △자동차 운전석 전면의 대시보드 △천정 등 자동차 내부 대부분을 리그닌 바이오 플라스틱으로 대체하는 것이 현재 주된 목표다. 이를 위해 올해 중순부터 대량생산을 위한 설비를 건설해 상용화할 예정이다. 이 외에도 건축·토목과 전자·전기 분야에도 적용 가능해 학계와 관련 업계의 큰 주목을 받고 있다.

◆생체고분자=단백질, 다당류와 같이 생물의 몸 안에서 합성돼 생기는 고분자 화합물